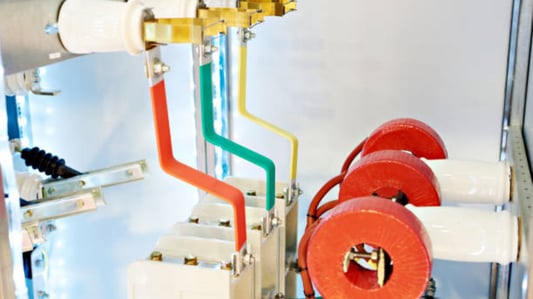

Comprensión de las pruebas de aislamiento de la carcasa de barras colectoras La prueba de aislamiento de las carcasas de barras colectoras es un procedimiento crucial para verificar la integridad y fiabilidad de los materiales aislantes que las rodean en los sistemas eléctricos. Esta prueba garantiza que el aislamiento proteja adecuadamente contra fallas eléctricas, previniendo cortocircuitos, daños a los equipos y posibles riesgos para el personal. Las pruebas de aislamiento periódicas contribuyen a mantener la seguridad y la eficiencia operativa del sistema en las redes de distribución eléctrica. La importancia de las pruebas de aislamiento de las barras colectoras en los sistemas eléctricos En los sistemas de distribución eléctrica, las barras colectoras actúan como conductores cruciales que distribuyen grandes cantidades de corriente eléctrica. El aislamiento de la carcasa que las rodea las aísla eléctricamente y las protege de las agresiones ambientales. Realizar pruebas de aislamiento de la carcasa de las barras colectoras es esencial para detectar degradación, contaminación o daños mecánicos que puedan comprometer el aislamiento, evitando así costosas fallas e interrupciones del servicio. Métodos comunes utilizados en las pruebas de aislamiento de las carcasas de barras colectoras Dos métodos de prueba principales dominan las pruebas de aislamiento de las carcasas de barras colectoras: la prueba de resistencia de aislamiento (megóhmetro) y la prueba de alto potencial (hipot). La prueba de resistencia de aislamiento mide la resistencia entre la barra colectora y la carcasa para detectar defectos de aislamiento, mientras que la prueba de alto potencial aplica alta tensión para validar la resistencia del aislamiento. Ambos métodos se complementan para proporcionar una evaluación integral del aislamiento. Equipos y herramientas para pruebas de aislamiento efectivas Instrumentos especializados como comprobadores de resistencia de aislamiento, comprobadores de tensión hipotética y comprobadores de tierra son esenciales para realizar pruebas precisas de aislamiento en las carcasas de barras. Los comprobadores digitales avanzados con capacidad de registro de datos mejoran la precisión de las pruebas y facilitan el análisis de tendencias a lo largo del tiempo. Además, el equipo y los accesorios de seguridad adecuados, como guantes y tapetes aislantes, garantizan la protección del comprobador durante las mediciones de alta tensión. Normas y reglamentos que rigen las pruebas de aislamiento de las carcasas de barras colectoras Las pruebas de aislamiento de las carcasas de barras colectoras cumplen con estándares industriales como la norma IEC 60270 y las directrices IEEE, que especifican las tensiones de prueba, la duración y los criterios de aceptación. El cumplimiento de estas normas garantiza niveles constantes de seguridad y calidad en las instalaciones eléctricas. Los fabricantes y los equipos de mantenimiento deben mantenerse al día con los cambios normativos para adaptar sus protocolos de prueba a las nuevas normativas. Problemas comunes detectados mediante pruebas de aislamiento de la carcasa de barras colectoras Las pruebas de aislamiento suelen identificar problemas como la entrada de humedad, descargas parciales, daños mecánicos y envejecimiento del material. Estos problemas pueden causar la ruptura del aislamiento y, por lo tanto, fallas eléctricas. La detección temprana mediante pruebas sistemáticas del aislamiento de las carcasas de las barras permite tomar medidas correctivas oportunas, reduciendo el tiempo de inactividad y prolongando la vida útil del equipo. Frecuencia y programación de las pruebas de aislamiento de la carcasa de las barras colectoras La frecuencia óptima de las pruebas de aislamiento de la carcasa de barras colectoras depende de factores como el entorno operativo, las condiciones de carga y la criticidad del sistema. Normalmente, los programas de mantenimiento preventivo recomiendan realizar pruebas a intervalos que van desde seis meses hasta una vez al año. Podrían ser necesarias pruebas más frecuentes en condiciones ambientales adversas o en sistemas donde la fiabilidad es fundamental. Beneficios de implementar pruebas regulares de aislamiento de la carcasa de barras colectoras Las pruebas periódicas del aislamiento de las carcasas de las barras colectoras mejoran la fiabilidad del sistema, reducen las interrupciones imprevistas y mejoran la seguridad del personal y los equipos. Ayudan a identificar puntos débiles antes de que se produzcan fallos catastróficos, ahorrando costes de reparación y tiempo de inactividad. Además, mantener una integridad robusta del aislamiento contribuye a una mayor eficiencia energética al minimizar las corrientes de fuga. Desafíos que se enfrentan durante las pruebas de aislamiento de la carcasa de barras colectoras Realizar pruebas de aislamiento de la carcasa de barras colectoras puede presentar desafíos como limitaciones de acceso, interferencias de equipos energizados cercanos y la interpretación de datos de prueba complejos. Además, el uso de procedimientos o equipos de prueba inadecuados puede generar resultados inexactos. Para abordar estos desafíos se requiere personal bien capacitado, una planificación adecuada y el cumplimiento de metodologías de prueba estandarizadas. Tendencias futuras en la tecnología de pruebas de aislamiento de revestimientos de barras colectoras Tecnologías emergentes como sensores de monitoreo en línea, detectores de descargas parciales y herramientas de diagnóstico basadas en IA están revolucionando las pruebas de aislamiento de las carcasas de barras colectoras. Estas innovaciones permiten la monitorización continua del estado, el mantenimiento predictivo y una mayor precisión en la detección de fallas. La integración de estas soluciones de prueba inteligentes promete mayor seguridad y eficiencia operativa en los sistemas eléctricos modernos. Consulta de cotización Contáctanos